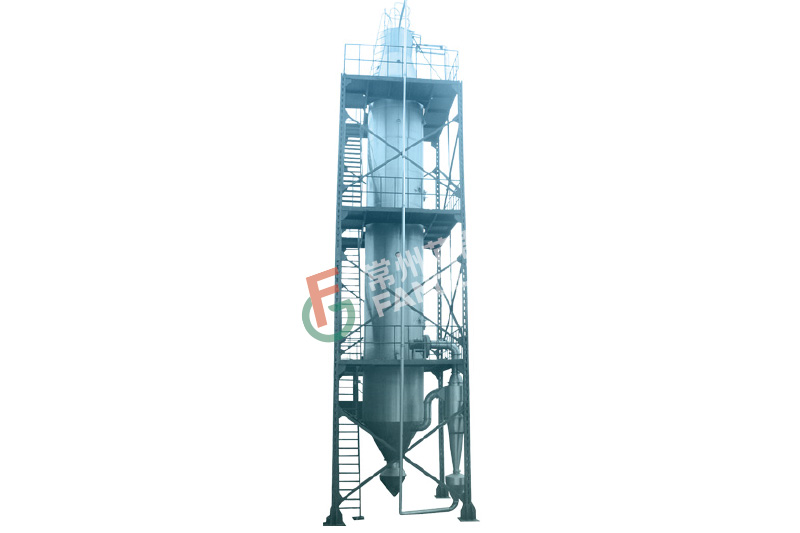

噴霧干燥機的常見故障集中在霧化、干燥、分離收集、系統運行四大類,核心解決思路是 “先定位故障環節,再針對性調整參數或檢修部件”,以下是高頻故障及實操解決方法:

一、霧化系統故障(核心,直接影響產品質量)

故障 1:霧化不均勻,產品顆粒大小不一

原因:霧化器堵塞、壓力 / 轉速異常、物料粘度超標。

解決:拆洗霧化器噴嘴(除殘留物料);調整高壓泵壓力(壓力式霧化器)或霧化器轉速(離心式);適當稀釋物料,降低粘度至適配范圍。

故障 2:霧化器異響 / 振動大

原因:噴嘴磨損、軸承松動或潤滑不足、物料含雜質。

解決:更換磨損噴嘴;緊固軸承并補充用潤滑油;過濾物料(除顆粒雜質),避免劃傷部件。

二、干燥系統故障(影響干燥效果)

故障 1:產品含水量過高(潮粉、結塊)

原因:熱風溫度過低、進料速度過快、風速不足。

解決:適當提高熱風溫度(不超過物料耐受限);降低進料泵頻率,減少進料量;調大引風機風量,提升塔內風速。

故障 2:產品焦化 / 變色(熱敏性物料常見)

原因:熱風溫度過高、物料在塔內停留時間過長。

解決:降低熱風進口溫度;加快進料速度(縮短停留時間);檢查氣流分布器,確保熱空氣均勻流通,避免局部高溫。

三、分離收集故障(影響回收率)

故障 1:產品回收率低,尾氣帶粉嚴重

原因:分離器(旋風分離器 / 袋式過濾器)堵塞、風速過快、過濾袋破損。

解決:清理分離器內部積粉;降低引風機風速,避免粉末被尾氣帶走;檢查過濾袋,破損則更換,同時確保密封良好。

故障 2:出料口堵塞,無產品排出

原因:產品濕度大結塊、出料閥卡滯、塔壁積粉過多掉落堵塞。

解決:暫停進料,通熱風空轉烘干塔內殘留物料;拆解清理出料閥(如星形卸料閥);定期清理塔壁(開啟空氣敲擊器或人工清理)。